해외에서는 주로 THE DEEP HOLE BORING MACHINE(심공 가공기)으로 불린다고 한다. 일본에서는 일반적으로 건드릴 머신이라 불리는 경우가 많다. 그렇다면 건드릴 머신이라 불리는 이 뒤숭숭한 이름의 기계··· 대체 어떠한 용도로 사용되는 걸까, 그 의문에 대답해 드립니다!!

둥근 원통상의 작업물에 구멍을 뚫는 형태가 주류

건드릴은 유럽 지역에서 최초로 만들어졌다고 전해진다. 그래서 독일, 스위스 제조사 등에는 건드릴 전문 기업이 많다. 애초에 건드릴이란 엽총이나 권총 등의 총신에 구멍을 뚫기 위하여 만들어진 것이다. 그런 이유로 둥근 원통상의 작업물에 구멍을 뚫는 형태를 한 것이 많다.

논스텝 절삭 가공(건드릴 머신)

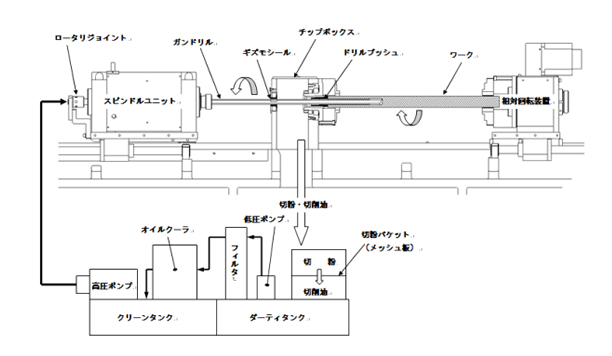

그림을 보고 눈치채셨나요? 다른 NC 공작 기계와는 달리 건드릴을 이용한 절삭 가공은 고압 펌프에서 공급된 절삭유가 드릴 내부를 지나고 절삭날에서 분출되어 드릴 바깥쪽의 V 홈을 지나서 절삭칩을 외부로 배출하는 구조로 되어 있습니다.

건드릴이라 가능한 고정밀도의 가공

즉, 건드릴 머신이란 트위스트 드릴 등으로는 하기 힘든 심공이나 소경 홀을 건드릴이라는 특수한 공구를 이용하여 고정밀도로 가공할 수 있는 기계라 할 수 있을 것입니다. 현재는 자동차 부품을 비롯하여 센서 홀, 연료 노즐, 의료 공구 부품 등의 가공 용도로 사용되고 있습니다. 실제로 당사에서는 전국 각지에서의 가공 의뢰를 받아 위와 같은 제품의 가공을 매일 하고 있습니다.

건드릴 머신에 대하여

심혈 가공은 머시닝 센터, 방전 가공기, 건드릴 등을 이용한 몇 가지쯤 되는 가공 방법으로 시도되고 있습니다. 머시닝 센터를 이용한 방법으로는 길이와 직경의 비율(L/D), 동심도를 제대로 얻기가 어렵습니다. 방전 가공으로는 가공 시간이 길고 동심도와 내면 조도를 확보하기가 힘듭니다. 다른 NC 공작 기계와는 달리 건드릴을 이용한 절삭 가공은 고압 펌프에서 공급된 절삭유가 드릴 내부를 지나고 절삭날에서 분출되어 드릴 바깥쪽의 V 홈을 지나서 절삭칩을 외부로 배출하는 구조로 되어 있습니다. 절삭유의 고압 토출과 건드릴 특유의 절삭날 형상(외부날, 내부날)으로 절삭칩을 서로 간섭시킴으로써 잘게 분단합니다. 그리고 잘게 분단된 절삭칩은 절삭날에서 섕크까지의 일직선 V 홈을 지나 칩 박스 내로 밀려 나옵니다. 이렇게 절삭칩의 배출이 간단해서 논스텝 절삭 가공을 행하여 시간 단축이 큰 폭으로 이루어지게 됩니다. 절삭유의 고압, 고유량 분출로 인해 순간적으로 절삭칩이 배출되기 때문에, 가공 내면과 절삭칩의 간섭도 적고 면조도 및 진직도에 뛰어난 효과를 발휘할 수 있습니다. 그래서 절삭분으로 인하여 면 정밀도가 저하되고 몇 번으로 나눠서 배출을 해야만 하는 등의 다른 공작 기계와는 달리, 건드릴 머신으로는 한 번의 절삭 가공으로 단시간의 절삭 가공을 할 수 있게 되어 있습니다.

参考動画(botek社)

일본에서는 1975년부터 1977년에 걸쳐 심혈 건드릴 가공에 관한 기초 연구가 이루어졌으며,

나아가 1983년부터 1992년에 걸쳐 심혈 가공에 있어서 홀의 축 방향 어긋남에 대한 연구가 진행된 바 있습니다. 2018년에는 티타늄 합금의 초장척 심혈 가공에 대한 연구가 보고되고 있습니다. 하지만 현재까지 달성된 길이 대 직경비(L/D)의 최대치는 아는 바로는 140까지지만, 당사의 건드릴 머신(JDH-600-RF의 베이스 모델)으로는 L/D 400을 달성하여, φ1×400mm(L/D 400)의 건드릴 가공으로는 세계 최초입니다.