업계 톱 클래스를 자랑하는 수탁 건 드릴 가공

불가능을 가능하게! 모든 심공 가공의 고민을 해결!

당사에서는 높은 회전 정밀도를 가능하게 한 빌트인 서보 스핀들을 탑재했습니다.

건드릴 머신을 자체 개발하여 심공 가공의 다양한 요구에 대응해 왔습니다.

다년간의 건드릴머신 개발 및 심공 수탁가공으로 쌓아올린 기술로

고객의 요구에 맞는 심공 가공을 제공하겠습니다.

심공 가공 / 간도리루 가공

1.다양한 재질에 대한 대응 ~난삭재, 수지, 목재 등 타사에서 대응 불가한 소재도 대응 가능.

2.외형 가공 완료 워크에 대한 고정밀도 심공 가공 공정의 단축, 개선도 제안

3.시작품 · 개발품 등, 소롯트 1개부터 대응

4.기계 자동화에 의한 양산 대응

5.요구 동심도 Φ0.05 등, 고난이도의 정밀 가공에도 대응

6.내외경 일관된 대응(재료 조달에서 외형, 심공 가공까지)

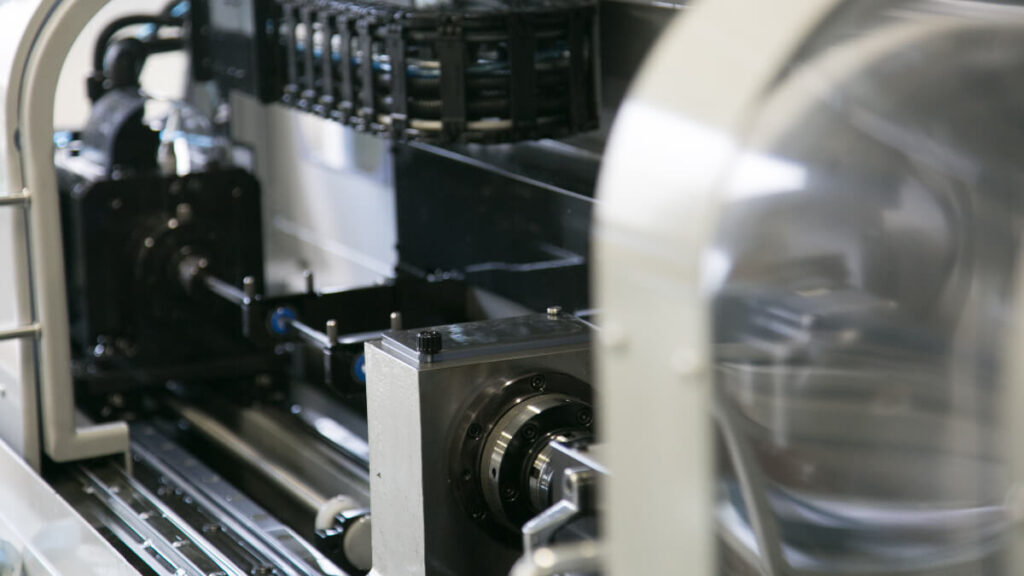

절삭 가공의 개념을 바꾸는 극소경 심공 가공!

구멍 직경 Φ1.0mm × 깊이400mm, 구멍 직경 Φ0.5mm × 깊이60mm

건드릴머신 개발과 심공가공 기술의 융합으로 종래에 불가능했던 영역의극소경 심공 가공을 건 드릴 가공으로 실현했습니다.

1000여 종류를 넘는 드릴경 및 드릴 길이를 보유

업계 최고의 건드릴 보유대수 No.1

고객의 요구에 단납기로 고정밀·고품질의 심공 가공을 제공합니다.이를 위하여 최적의 장비, 공구와 지그를 항상 준비하고 있습니다.

수탁 건 드릴 가공 능력

・대응 가공 치수(mm):Φ0.5×60L~Φ30.0×1500L의 심공 가공

・구멍 직경 정밀도 : ±0.05 이내

・면조도 : 3.2S (Ra0.023의 실적 있음)

・요구동심도 : Φ0.05 이내의 실적 있음

・재질 : 인코넬, 하스텔로이, β티타늄, Co합금, Ni 합금, 일반 강재 전반(스테인리스, 알루미늄 외),수지(PEEK재료 외)

품질 관리

당사는 모든고객이 만족할 수 있는 최고의 품질을 제공하기 위해 입고에서 출하까지엄격한 기준에 의한 복수의 체크 체제로 철저한 품질 관리를 실시하고 있습니다.

인증 취득

ISO 9001 : 2015(2016/3/24 인증 취득)

의료기기 제조업 등록

품질 방침

1.항상 품질 향상을 의식하고 고객이 만족할 수 있는 품질 보증을 제공한다.

2.고객의 최신 요구에 부응할 수 있는 기술 개발에 집중 노력한다

3.사원의 능력개발에 힘써 매년 품질목표를 달성한다.

4.품질 이념을 존중하여 항상 향상을 도모한다.

5.품질관리 시스템의 지속적인 개선을 도모한다.

품질이념: 고객이 안심할 수 있는 품질 추구

당사는 항시품질방침을 염두에 두고 직장의 안전 향상·미화, 업무 효율화를 목적으로 한3 S 활동을 계속적으로 실시해하여 늘, 품질 향상에 힘쓰고 있습니다.

〇3S의 관행(정리·정돈·청결)

〇3공정으로 품질 추구 (규격·제조·출하)

〇3개의 체크(외관, 치수, 수량)

〇3개의 품질보증(품질·가격·납기)

모든 분야에서 활약하는 하이탁의 심공 가공!

하이탁의 심공 가공은 이하 다양한 산업분야에서 활용되고 있으며, 고객의 니즈에 맞는

심공 가공의 형태(기계 판매에서 1개부터의 수탁 가공까지)를 제안할 수 있습니다.

의료분야

| 뇌외과용 본 커터 |

| 임플란트(대퇴골용) |

| 임플란트를 위한 수술 공구 |

| 의료재료 파이프(소관) |

| 외과용 수술 공구(석션홀, 가이드 홀) |

공작기계.산업기계

모터 샤프트<중공(中空) 홀>

스핀들 샤프트<중공(中空) 홀>

피스톤 실린더(급유용 피스톤 홀)

자동차 분야

| 금형(냉각수용 코어핀) |

| 샤프트 관계<중공(中空) 홀> |

| 피스톤콘로드(급유용 오일홀) |

| 연료 분사 노즐 관계(로어 바디) |

| 커먼 레일 |

| 인풋샤프트(AT) |

| 피스톤 밸브<중공(中空) 홀> |

기타

| 이 밖에 우주·항공, 공장(플랜트), 신에너지, 반도체 등다양한 분야에서 하이탁의 심공 가공은 활용되고 있습니다 |

세계 최초 Φ1.0mm로 L/D=400!! 소경 건드릴 머신으로 업계를 리-드!

당사 건드릴머신은 의료, 우주항공, 자동차, 반도체 분야 등 여러종류의 다양한 니-즈에대응하고 있습니다.특히, 홀 직경 φ0.8(0.5)~6.0 대응 모델은 기존 건 드릴머신으로는 곤란한 극소경이나 L/D(구멍의 지름에 대한 깊이)가 200mm이 넘는워크에 고 동축도(동심도)의 심공 가공을 실현할 수 있습니다.

해외 판매 모델 외에도 기존 국내 판매 모델을 다수 갖추고 있어 고객님께최적의 기계를 제안할 수 있습니다.